三种常用不锈钢的耐局部腐蚀性能(321、304、316L)

信息来源:材料研究学报

摘要:

研究了微量元素含量不同的1Cr18Ni9Ti(321)、304、316L三种奥氏体不锈钢的耐局部腐蚀性能,包括晶间腐蚀、点蚀和应力腐蚀。结果表明,Ti元素的添加和较低的含C量都能改善抗晶间腐蚀性能;Cr和N含量最高的固溶态304不锈钢最耐点蚀;Ni含量最高的固溶态316L在42%沸腾氯化镁溶液中抗应力腐蚀性能最优。

关键词: 材料失效与保护 ; 局部腐蚀 ; 动电位法 ; 硫酸-硫酸铜腐蚀法 ; 慢应变速率法 ; 微量元素奥氏体不锈钢具有良好的室温和低温韧性、焊接性、耐蚀性及耐热性,得到了广泛的应用。其中的1Cr18Ni9Ti、304、316L三种奥氏体不锈钢,在合成纤维、纺织、石油、化工、原子能、航空航天等领域用于制造各种容器和耐腐蚀零部件。虽然1Cr18Ni9Ti、304、316L不锈钢的全面腐蚀速率低,但是耐局部腐蚀性能较差。这些局部腐蚀,主要包括晶间腐蚀、点蚀和应力腐蚀。晶间腐蚀失效不易察觉,严重时失去金属特性,轻敲即碎;严重的点蚀会穿透薄管、板等部件,发生泄漏。点蚀还是应力腐蚀断裂和缝隙腐蚀的裂源;应力腐蚀快,破坏严重,且往往在没有任何明显的宏观变形、不出现任何预兆的情况下突然发生脆性断裂,危及人身安全或造成经济损失。因此,深入认识局部耐腐蚀性能十分重要。上述三种不锈钢的密度、热导率、晶体结构等物理性能相似,但是其微量元素的含量不同。材料的成分影响其性能,不锈钢的成分影响其表面钝化膜的质量。但是关于微量元素含量不同对局部耐腐蚀的影响,缺乏系统的研究。本文研究微量元素的含量对1Cr18Ni9Ti、304、316L奥氏体不锈钢局部耐腐蚀性能的影响。

实验方法

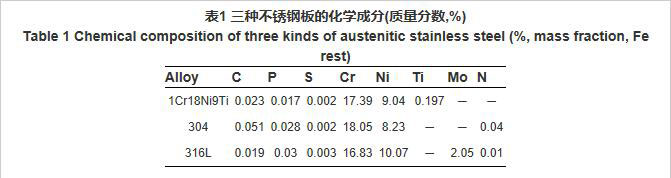

实验用三种冷轧钢板的厚度为3 mm,化学成分列于表1。

分别从三种不锈钢板上沿轧板轧制方向切取晶间腐蚀、应力腐蚀、点蚀试样,对其进行固溶处理,热处理制度为在1050℃保温20 min后水冷。

在研究晶间腐蚀性能时,对固溶后的试样进行敏化热处理,其制度为在650℃保温2h后空冷。根据GB/T4334-2008标准《金属和合金的腐蚀—不锈钢晶间腐蚀试验方法》,用“不锈钢硫酸-硫酸铜腐蚀试验方法” 研究1Cr18Ni9Ti、304、316L三种奥氏体不锈钢的晶间腐蚀倾向。实验细节:将100g分析纯硫酸铜溶解于700ml蒸馏水中,再加入100ml优级纯硫酸,然后用蒸馏水稀释至1000ml,配置成硫酸-硫酸铜溶液。将此溶液装入带回流冷凝器的磨口锥形烧瓶中,铺上纯度99.8%的铜屑,再放置尺寸为80mm×20mm×3mm的样品。将烧瓶放在加热装置并通以冷却水,加热实验溶液,保持微沸状态,连续16 h后取出洗净、干燥,将其弯曲180°后观察。

用动电位法测量固溶态的三种不锈钢在3.5%NaCl溶液中的点蚀行为。电化学工作站中的参比电极为饱和甘汞电极(SCE),辅助电极为铂片,工作电极为待测试样,截面为6mm×6mm的方形面的面积为0.36cm2 。所有试样都经过相同工序的砂纸打磨。电位扫描范围设置:1Cr18Ni9Ti为-0.4V~1.5V,304为-0.6V~0.8V,316L为-0.4V~1.5V,实际终止电位随点蚀击穿电位不同而不同。试验温度为室温,扫描速率为0.002V/s。

三种不锈钢材料的成分不同,因此采用HB7235-1995《慢应变速率应力腐蚀试验方法》评价其应力腐蚀敏感性,可以测出成分不同产生的不同应力腐蚀敏感性。实验中分别测试样品在腐蚀介质(42%浓度的沸腾氯化镁溶液)和惰性介质(硅油保护)中慢应变拉伸速率条件下(10-6 s-1)的力学指标,计算应力腐蚀敏感系数。

分别从三种不锈钢板上沿轧板轧制方向切取晶间腐蚀、应力腐蚀、点蚀试样,对其进行固溶处理,热处理制度为在1050℃保温20 min后水冷。

在研究晶间腐蚀性能时,对固溶后的试样进行敏化热处理,其制度为在650℃保温2h后空冷。根据GB/T4334-2008标准《金属和合金的腐蚀—不锈钢晶间腐蚀试验方法》,用“不锈钢硫酸-硫酸铜腐蚀试验方法” 研究1Cr18Ni9Ti、304、316L三种奥氏体不锈钢的晶间腐蚀倾向。实验细节:将100g分析纯硫酸铜溶解于700ml蒸馏水中,再加入100ml优级纯硫酸,然后用蒸馏水稀释至1000ml,配置成硫酸-硫酸铜溶液。将此溶液装入带回流冷凝器的磨口锥形烧瓶中,铺上纯度99.8%的铜屑,再放置尺寸为80mm×20mm×3mm的样品。将烧瓶放在加热装置并通以冷却水,加热实验溶液,保持微沸状态,连续16 h后取出洗净、干燥,将其弯曲180°后观察。

用动电位法测量固溶态的三种不锈钢在3.5%NaCl溶液中的点蚀行为。电化学工作站中的参比电极为饱和甘汞电极(SCE),辅助电极为铂片,工作电极为待测试样,截面为6mm×6mm的方形面的面积为0.36cm2 。所有试样都经过相同工序的砂纸打磨。电位扫描范围设置:1Cr18Ni9Ti为-0.4V~1.5V,304为-0.6V~0.8V,316L为-0.4V~1.5V,实际终止电位随点蚀击穿电位不同而不同。试验温度为室温,扫描速率为0.002V/s。

三种不锈钢材料的成分不同,因此采用HB7235-1995《慢应变速率应力腐蚀试验方法》评价其应力腐蚀敏感性,可以测出成分不同产生的不同应力腐蚀敏感性。实验中分别测试样品在腐蚀介质(42%浓度的沸腾氯化镁溶液)和惰性介质(硅油保护)中慢应变拉伸速率条件下(10-6 s-1)的力学指标,计算应力腐蚀敏感系数。

结果和讨论

三种不锈钢的晶间腐蚀行为

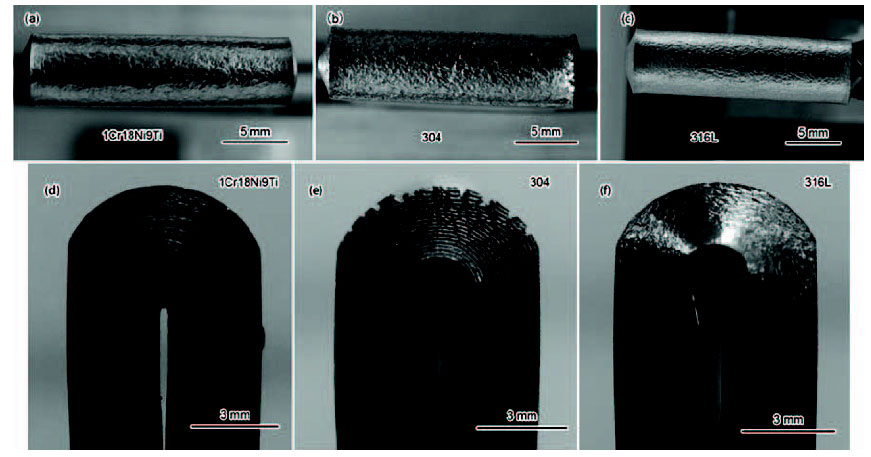

图1给出了经固溶及敏化的三种不锈钢在硫酸-硫酸铜溶液中连续16h煮沸并180°弯曲后的试样照片。将其对比的结果表明:1Cr18Ni9Ti和316L试样弯曲部位外表面和侧面均相对光滑,在低放大倍数下未观察到裂纹,而304不锈钢弯曲部位外表面明显粗糙,其侧面出现明显的开裂现象。这些结果表明,304不锈钢在经固溶和敏化后有发生晶间腐蚀的可能。由于裂纹发生在弯曲部位棱角处,根据GB/T4334-2008要求,需要进一步检验其金相组织以确定是否发生了晶间腐蚀。

图1 敏化后的三种不锈钢试样晶间腐蚀弯曲后的照片

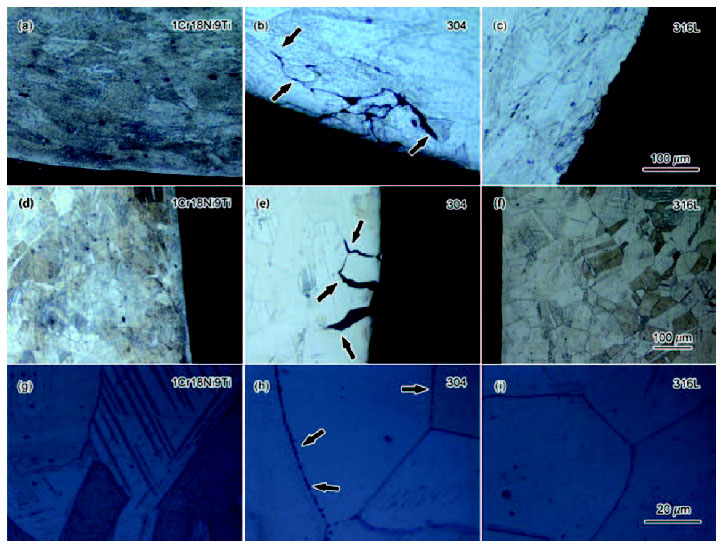

图2给出了三种材料晶间腐蚀实验后弯曲试样(图1)上不同位置的金相照片。图2a-c、图2d-f、图2g-i分别给出了三种不锈钢的弯曲部位、平直部位、晶界处的典型特征组织。图2b、2e中的黑色箭头指出了304不锈钢沿晶界开裂的位置。由图2可知,对于304不锈钢,无论在弯曲部位还是平直部位,都可以观察到沿晶界的明显开裂现象,表明确实发生了晶间腐蚀。对热处理制度(固溶及敏化)相同但未经腐蚀试验的另一304样,只进行相同程度的弯曲,未发现有裂纹出现。这表明,图2中304不锈钢的裂纹不是弯曲引起的,而是晶间腐蚀造成的。图2g-i显示了三种试样晶间腐蚀试验后晶界处的特征。如图中的黑色箭头所指,固溶及敏化后的304不锈钢晶界上有成断续小点状和连续状分布的碳化物。而在1Cr18Ni9Ti和316L的晶界上未观察到细小碳化物的析出,与低倍观察下未发现开裂一致(图1),说明未发生晶间腐蚀。这些结果表明,晶间腐蚀的发生与晶界附近碳化物析出有很大的关系。

图1 敏化后的三种不锈钢试样晶间腐蚀弯曲后的照片

图2给出了三种材料晶间腐蚀实验后弯曲试样(图1)上不同位置的金相照片。图2a-c、图2d-f、图2g-i分别给出了三种不锈钢的弯曲部位、平直部位、晶界处的典型特征组织。图2b、2e中的黑色箭头指出了304不锈钢沿晶界开裂的位置。由图2可知,对于304不锈钢,无论在弯曲部位还是平直部位,都可以观察到沿晶界的明显开裂现象,表明确实发生了晶间腐蚀。对热处理制度(固溶及敏化)相同但未经腐蚀试验的另一304样,只进行相同程度的弯曲,未发现有裂纹出现。这表明,图2中304不锈钢的裂纹不是弯曲引起的,而是晶间腐蚀造成的。图2g-i显示了三种试样晶间腐蚀试验后晶界处的特征。如图中的黑色箭头所指,固溶及敏化后的304不锈钢晶界上有成断续小点状和连续状分布的碳化物。而在1Cr18Ni9Ti和316L的晶界上未观察到细小碳化物的析出,与低倍观察下未发现开裂一致(图1),说明未发生晶间腐蚀。这些结果表明,晶间腐蚀的发生与晶界附近碳化物析出有很大的关系。

图2 三种不锈钢晶间腐蚀弯曲实验后的典型金相组织

在室温下C元素在奥氏体的溶解度很小,约0.02%-0.03%,在敏化温度,如650℃的温度保温一定时间时,C不断地向奥氏体晶粒边界扩散,并且与Cr在晶界附近形成Cr23C6。这使得晶界附近形成贫Cr区,局部含Cr量低于11.7%时,耐腐蚀性能显著降低,表现出晶间腐蚀敏感。Ti与C的结合能力比Cr更强,优先与C结合合成稳定的碳化物,可以避免在奥氏体中形成贫Cr区,减少晶间腐蚀的产生。当C含量<0.03%时,不锈钢的晶间腐蚀性能显著提高。根据表1中的数据,与1Cr18Ni9Ti和316L相比,304不锈钢的含C量最高,约0.051%,而316L不锈钢的C含量为0.019%,1Cr18Ni9Ti中C含量为0.023%,两者都低于0.03%。因此316L抗晶间腐蚀能力优于304,而1Cr18Ni9Ti中稳定化元素Ti的加入更阻碍了Cr23C6的形成,大大减小贫Cr区,使1Cr18Ni9Ti比304不锈钢更耐晶间腐蚀。

试验结果表明,比较低的C含量和稳定化元素Ti的加入有利于改善奥氏体不锈钢的晶间腐蚀敏感性。

图2 三种不锈钢晶间腐蚀弯曲实验后的典型金相组织

在室温下C元素在奥氏体的溶解度很小,约0.02%-0.03%,在敏化温度,如650℃的温度保温一定时间时,C不断地向奥氏体晶粒边界扩散,并且与Cr在晶界附近形成Cr23C6。这使得晶界附近形成贫Cr区,局部含Cr量低于11.7%时,耐腐蚀性能显著降低,表现出晶间腐蚀敏感。Ti与C的结合能力比Cr更强,优先与C结合合成稳定的碳化物,可以避免在奥氏体中形成贫Cr区,减少晶间腐蚀的产生。当C含量<0.03%时,不锈钢的晶间腐蚀性能显著提高。根据表1中的数据,与1Cr18Ni9Ti和316L相比,304不锈钢的含C量最高,约0.051%,而316L不锈钢的C含量为0.019%,1Cr18Ni9Ti中C含量为0.023%,两者都低于0.03%。因此316L抗晶间腐蚀能力优于304,而1Cr18Ni9Ti中稳定化元素Ti的加入更阻碍了Cr23C6的形成,大大减小贫Cr区,使1Cr18Ni9Ti比304不锈钢更耐晶间腐蚀。

试验结果表明,比较低的C含量和稳定化元素Ti的加入有利于改善奥氏体不锈钢的晶间腐蚀敏感性。

三种不锈钢的抗点蚀行为

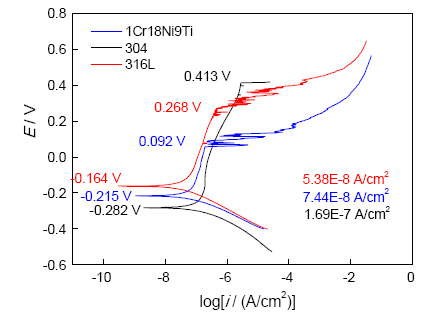

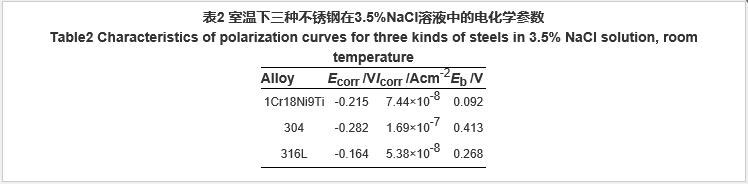

图3中的黑、红、蓝线分别为304、316L、1Cr18Ni9Ti不锈钢在3.5%NaCl溶液中的动电位极化曲线,其电化学参数列于表2。

图3 1Cr18Ni9Ti、304、316L三种不锈钢在3.5%NaCl溶液中的动电位极化曲线

图3 1Cr18Ni9Ti、304、316L三种不锈钢在3.5%NaCl溶液中的动电位极化曲线

表2 室温下三种不锈钢在3.5%NaCl溶液中的电化学参数

在室温下,三种材料在浓度(质量分数)为3.5%NaCl溶液中的自腐蚀电位(Ecorr)分别为-0.164 V、-0.215 V、-0.282 V,由高到低的排序为:316L、1Cr18Ni9Ti、304不锈钢;自腐蚀电流密度(Icorr)分别为5.38×10-8 A/cm2、7.44×10-8 A/cm2、1.69×10-7 A/cm2,从低到高的排序为316L、1Cr18Ni9Ti、304不锈钢;可见固溶态316L具有最高的自腐蚀电位和最小的自腐蚀电流密度。这些结果表明,在该环境的自然状态下316L不锈钢钝化膜保护性能最好,耐腐蚀性最好,其次是1Cr18Ni9Ti,最差的是304不锈钢。

观察图3中三种材料的阳极极化曲线,钝化区不适垂直上升状,有一定角度倾斜。这表明,三种材料的钝化过程均不显著,有向活化转变特征,钝化膜的溶解速率比钝化膜的生长速率稍快。阳极极化曲线上的电流密度,反映了钝化膜的溶解速度。比较相同电位下的电流密度,可见316L钝化膜溶解最慢,即钝化膜稳定性最好,其次是1Cr18Ni9Ti,钝化膜溶解最快的是304不锈钢。比较三种材料的钝化区间,304不锈钢、316L不锈钢、1Cr18Ni9Ti不锈钢的钝化区间依次降低,表明固溶1Cr18Ni9Ti不锈钢的维钝能力弱于固溶316L和固溶304不锈钢。比较钝化区间及维钝电流密度的特征,可见虽然304的钝化膜溶解快,但是钝化膜的再生能力较强,因此其钝化区间相对较大;而316L的钝化膜虽然较稳定而溶解慢,但是其钝化膜的再生能力略逊304;钝化膜再生能力最差的是1Cr18Ni9Ti。

三种不锈钢的点蚀击穿电位(Eb)高低的排序为:304 (0.413 V)>316L (0.268 V)>1Cr18Ni9Ti (0.092 V)。该电位表示形成稳定点蚀孔的电位,反映了材料耐点蚀性能。由此可知,在室温下在3.5%的NaCl溶液中点蚀敏感性最小的是固溶态304,其次是316L,1Cr18Ni9Ti的耐点蚀性能最差。

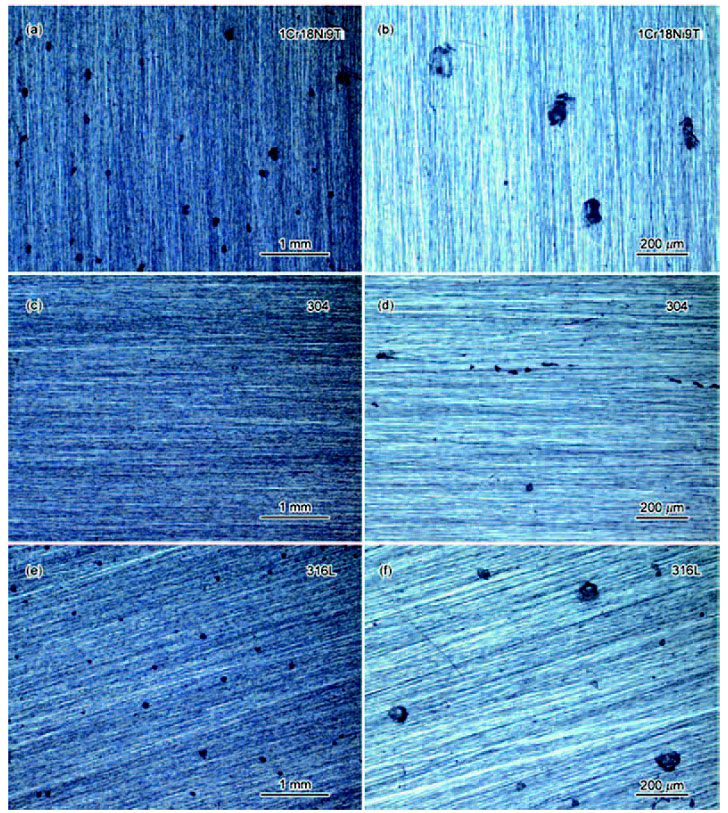

极化后工作电极表面蚀坑情况,如图4所示。图4a-b、4c-d、4e-f分别给出了低倍及高倍下1Cr18Ni9Ti、304、316L不锈钢在3.5% NaCl溶液中极化后的表面形貌。304不锈钢的点蚀坑主要沿着磨痕方向,蚀坑小且少(图4c,d);316L点蚀坑分布较均匀,比304多且出现一些尺寸较大的点蚀坑(图4e,f);相比于304和316L,1Cr18Ni9Ti的点蚀坑最密集且尺寸大(图4a,b)。表面蚀坑密度高低的排序为304<316L<1Cr18Ni9Ti,与极化曲线得到的结论一致,即在3.5% NaCl溶液中304不锈钢的耐点蚀性能最强,其次是316L,最差的是1Cr18Ni9Ti不锈钢。

表2 室温下三种不锈钢在3.5%NaCl溶液中的电化学参数

在室温下,三种材料在浓度(质量分数)为3.5%NaCl溶液中的自腐蚀电位(Ecorr)分别为-0.164 V、-0.215 V、-0.282 V,由高到低的排序为:316L、1Cr18Ni9Ti、304不锈钢;自腐蚀电流密度(Icorr)分别为5.38×10-8 A/cm2、7.44×10-8 A/cm2、1.69×10-7 A/cm2,从低到高的排序为316L、1Cr18Ni9Ti、304不锈钢;可见固溶态316L具有最高的自腐蚀电位和最小的自腐蚀电流密度。这些结果表明,在该环境的自然状态下316L不锈钢钝化膜保护性能最好,耐腐蚀性最好,其次是1Cr18Ni9Ti,最差的是304不锈钢。

观察图3中三种材料的阳极极化曲线,钝化区不适垂直上升状,有一定角度倾斜。这表明,三种材料的钝化过程均不显著,有向活化转变特征,钝化膜的溶解速率比钝化膜的生长速率稍快。阳极极化曲线上的电流密度,反映了钝化膜的溶解速度。比较相同电位下的电流密度,可见316L钝化膜溶解最慢,即钝化膜稳定性最好,其次是1Cr18Ni9Ti,钝化膜溶解最快的是304不锈钢。比较三种材料的钝化区间,304不锈钢、316L不锈钢、1Cr18Ni9Ti不锈钢的钝化区间依次降低,表明固溶1Cr18Ni9Ti不锈钢的维钝能力弱于固溶316L和固溶304不锈钢。比较钝化区间及维钝电流密度的特征,可见虽然304的钝化膜溶解快,但是钝化膜的再生能力较强,因此其钝化区间相对较大;而316L的钝化膜虽然较稳定而溶解慢,但是其钝化膜的再生能力略逊304;钝化膜再生能力最差的是1Cr18Ni9Ti。

三种不锈钢的点蚀击穿电位(Eb)高低的排序为:304 (0.413 V)>316L (0.268 V)>1Cr18Ni9Ti (0.092 V)。该电位表示形成稳定点蚀孔的电位,反映了材料耐点蚀性能。由此可知,在室温下在3.5%的NaCl溶液中点蚀敏感性最小的是固溶态304,其次是316L,1Cr18Ni9Ti的耐点蚀性能最差。

极化后工作电极表面蚀坑情况,如图4所示。图4a-b、4c-d、4e-f分别给出了低倍及高倍下1Cr18Ni9Ti、304、316L不锈钢在3.5% NaCl溶液中极化后的表面形貌。304不锈钢的点蚀坑主要沿着磨痕方向,蚀坑小且少(图4c,d);316L点蚀坑分布较均匀,比304多且出现一些尺寸较大的点蚀坑(图4e,f);相比于304和316L,1Cr18Ni9Ti的点蚀坑最密集且尺寸大(图4a,b)。表面蚀坑密度高低的排序为304<316L<1Cr18Ni9Ti,与极化曲线得到的结论一致,即在3.5% NaCl溶液中304不锈钢的耐点蚀性能最强,其次是316L,最差的是1Cr18Ni9Ti不锈钢。

图4 三种不锈钢在浓度为3.5%NaCl溶液中点蚀后的表面形貌

材料的化学成分,是影响钝化膜的溶解以及其修复能力和点蚀击穿电位的大小的重要影响因素之一。大量研究表明,提高不锈钢耐点蚀性能最有效的元素是Cr,Cr主要是提高钢的钝化膜的修复能力。Mo和N对提高耐点蚀性能有利,而Ti有害。发生腐蚀时生成的MoO42-溶解在溶液中,在Cl-存在环境中膜破裂露出活性金属面时,Mo便以MoO42-的形式吸附在活性金属面上,从而抑制金属面的溶解,防止膜进一步破坏,因此可提高钝化膜的稳定性。G.P. Halada等认为,N在金属/钝化膜界面处生成氮化物而阻止合金元素的溶解;M.B. Ives等认为,NH3或NH4+与自由Cl-离子结合成化合物,可阻止不锈钢中元素的氧化,提高了抗局部腐蚀的能力。高C含量不利于抗晶间腐蚀性能,但作为间隙原子限制了位错运动,对抗点蚀有利。试验用的三种不锈钢材料中,含Cr、N和C量最高的是304,使其有最高的点蚀电位,耐点蚀性相对最好。316L不锈钢Cr的含量最小,但是添加了元素Mo和N,且其含Ni量最高。Mo元素的添加使316L有最低的维钝电流密度和最高的自腐蚀电位即最高的钝化膜稳定性。Ni不是钝化膜的主要组成成分,Ni通过抑制钝化膜最外层与基体金属间的过渡层中Cr的贫化而改善再钝化能力,从而提高材料的耐蚀性。元素的综合作用使316L的耐点蚀性优于1Cr18Ni9Ti,但是稍弱于304。实验结果也表明,含Cr、N对抗点蚀能力提高作用显著。至于1Cr18Ni9Ti不锈钢,Ti容易与C、N形成化化合物析出。析出相导致钝化膜的不均匀,易成为活性离子的吸附和优先溶解的部位,促进产生点腐蚀。特别是1Cr18Ni9Ti不锈钢中没有添加对耐点蚀性能有力的N等元素,因此其耐点蚀性能最差。

图4 三种不锈钢在浓度为3.5%NaCl溶液中点蚀后的表面形貌

材料的化学成分,是影响钝化膜的溶解以及其修复能力和点蚀击穿电位的大小的重要影响因素之一。大量研究表明,提高不锈钢耐点蚀性能最有效的元素是Cr,Cr主要是提高钢的钝化膜的修复能力。Mo和N对提高耐点蚀性能有利,而Ti有害。发生腐蚀时生成的MoO42-溶解在溶液中,在Cl-存在环境中膜破裂露出活性金属面时,Mo便以MoO42-的形式吸附在活性金属面上,从而抑制金属面的溶解,防止膜进一步破坏,因此可提高钝化膜的稳定性。G.P. Halada等认为,N在金属/钝化膜界面处生成氮化物而阻止合金元素的溶解;M.B. Ives等认为,NH3或NH4+与自由Cl-离子结合成化合物,可阻止不锈钢中元素的氧化,提高了抗局部腐蚀的能力。高C含量不利于抗晶间腐蚀性能,但作为间隙原子限制了位错运动,对抗点蚀有利。试验用的三种不锈钢材料中,含Cr、N和C量最高的是304,使其有最高的点蚀电位,耐点蚀性相对最好。316L不锈钢Cr的含量最小,但是添加了元素Mo和N,且其含Ni量最高。Mo元素的添加使316L有最低的维钝电流密度和最高的自腐蚀电位即最高的钝化膜稳定性。Ni不是钝化膜的主要组成成分,Ni通过抑制钝化膜最外层与基体金属间的过渡层中Cr的贫化而改善再钝化能力,从而提高材料的耐蚀性。元素的综合作用使316L的耐点蚀性优于1Cr18Ni9Ti,但是稍弱于304。实验结果也表明,含Cr、N对抗点蚀能力提高作用显著。至于1Cr18Ni9Ti不锈钢,Ti容易与C、N形成化化合物析出。析出相导致钝化膜的不均匀,易成为活性离子的吸附和优先溶解的部位,促进产生点腐蚀。特别是1Cr18Ni9Ti不锈钢中没有添加对耐点蚀性能有力的N等元素,因此其耐点蚀性能最差。

三种不锈钢抗应力腐蚀行为

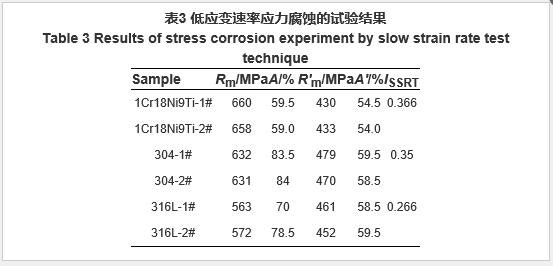

应力腐蚀敏感系数(ISSRT)反应材料对应力腐蚀的抵抗能力,ISSRT越小表示抗应力腐蚀性能越好。其计算方法为

ISSRT=1−(R'm×(1+A'))(/Rm×(1+A))

其中Rm、R'm分别表示惰性环境和腐蚀环境下材料的抗拉强度,A、A'分别表示惰性环境和腐蚀环境下材料断后伸长率。试验测得的参数见表3。

表3 低应变速率应力腐蚀的试验结果

304、316L、1Cr18Ni9Ti三种材料的平均应力腐蚀敏感系数分别为0.35、0.266、0.366。结果表明,应力腐蚀敏感性从大到小的排序为1Cr18Ni9Ti>304>316L,1Cr18Ni9Ti最容易发生应力腐蚀,而316L最不容易发生应力腐蚀。前人的研究表明,Ni对奥氏体不锈钢抗应力腐蚀的提高作用很大。应力腐蚀的断裂源通常是点蚀,添加N、Mo可提高抗点蚀能力,因此N、Mo元素对抗应力腐蚀是有利的。比较三种材料的成分(表1)可知,由于316L含最多的Ni元素和添加了元素Mo和N,其抗应力腐蚀能力最强。1Cr18Ni9Ti的含Ni量低于316L、高于304,但是添加了元素Ti,对其在氯化物溶液中的抗应力腐蚀性能不利,因此1Cr18Ni9Ti不锈钢应力腐蚀敏感性最大。结果表明,316L是应力腐蚀环境下材料的最佳选择。

表3 低应变速率应力腐蚀的试验结果

304、316L、1Cr18Ni9Ti三种材料的平均应力腐蚀敏感系数分别为0.35、0.266、0.366。结果表明,应力腐蚀敏感性从大到小的排序为1Cr18Ni9Ti>304>316L,1Cr18Ni9Ti最容易发生应力腐蚀,而316L最不容易发生应力腐蚀。前人的研究表明,Ni对奥氏体不锈钢抗应力腐蚀的提高作用很大。应力腐蚀的断裂源通常是点蚀,添加N、Mo可提高抗点蚀能力,因此N、Mo元素对抗应力腐蚀是有利的。比较三种材料的成分(表1)可知,由于316L含最多的Ni元素和添加了元素Mo和N,其抗应力腐蚀能力最强。1Cr18Ni9Ti的含Ni量低于316L、高于304,但是添加了元素Ti,对其在氯化物溶液中的抗应力腐蚀性能不利,因此1Cr18Ni9Ti不锈钢应力腐蚀敏感性最大。结果表明,316L是应力腐蚀环境下材料的最佳选择。

结论

(1) Ti的添加和低C含量有利于奥氏体不锈钢抗晶间腐蚀。固溶和敏化的316L和1Cr18Ni9Ti不锈钢没有晶间腐蚀倾向,可以在敏化温度区间使用,而304不锈钢在敏化温度下在晶界附近形成Cr的碳化物,形成贫Cr区,易产生晶间腐蚀失效。 (2) Cr和N改善耐点蚀的作用显著。Ti的加入导致钝化膜不均匀,促使点蚀发生。微量元素的综合作用使1Cr18Ni9Ti在浓度为3.5 %的NaCl溶液中的耐点蚀性能最差。 (3) Ni含量最高的316L在浓度为42%的沸腾氯化镁中抗应力腐蚀性能最优,1Cr18Ni9Ti的耐应力腐蚀性能最差。